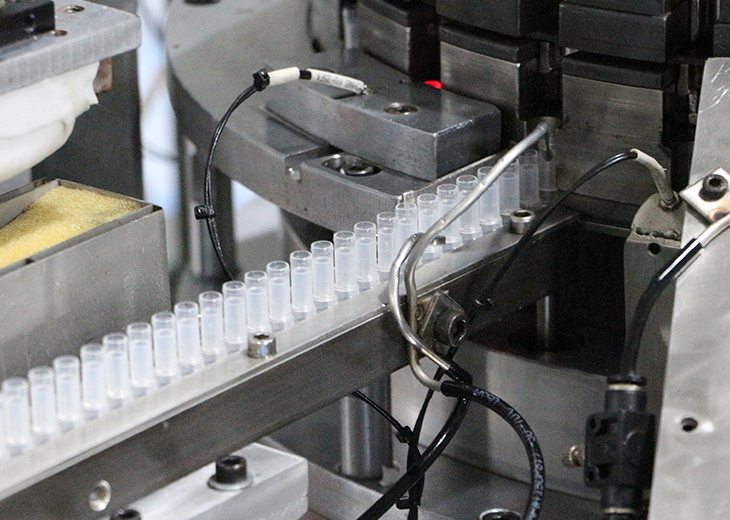

Ausrichtungsmechanismen: Die Montagemaschine verwendet hochentwickelte mechanische Führungen, Vorrichtungen und Roboterarme, um eine präzise Ausrichtung der Sprühkomponenten sicherzustellen. Diese Mechanismen sind entscheidend für die Aufrechterhaltung der Maßhaltigkeit und der geometrischen Ausrichtung von Teilen wie Düsen, Pumpen und Kappen. Mit Sensoren und Aktoren ausgestattete Roboterarme positionieren jede Komponente präzise an der vorgesehenen Stelle auf dem Montageband. Diese Systeme sind so programmierbar, dass sie verschiedene Größen und Formen von Komponenten aufnehmen können, wodurch eine konsistente Ausrichtung über alle Produktionschargen hinweg gewährleistet wird. Durch die präzise Ausrichtung werden Montagefehler minimiert, die Produktästhetik verbessert und sichergestellt, dass jede Sprüheinheit strenge Qualitätsstandards erfüllt.

Versiegelungstechniken: Die Maschine nutzt fortschrittliche Versiegelungstechnologien, die auf die spezifischen Anforderungen von Kunststoffsprüherkomponenten zugeschnitten sind: Bei dieser Technik werden hochfrequente Ultraschallschwingungen verwendet, um lokalisierte Wärme zu erzeugen und thermoplastische Materialien miteinander zu verschmelzen. Ultraschallschweißen ist äußerst effektiv, um starke, gleichmäßige Dichtungen zu erzeugen, ohne dass zusätzliche Klebstoffe oder Heizelemente erforderlich sind. Es sorgt für luftdichte und auslaufsichere Verbindungen zwischen den Komponenten, was für die Aufrechterhaltung der Funktionalität und Zuverlässigkeit von Feinnebelsprühgeräten von entscheidender Bedeutung ist. Beim Heißsiegeln werden thermoplastische Materialien mit kontrollierter Hitze und Druck behandelt und an bestimmten Nähten oder Kanten miteinander verbunden. Der Prozess gewährleistet sichere Dichtungen, die Umweltbelastungen und Produktnutzungsbedingungen standhalten. Das Heißsiegeln ist vielseitig und eignet sich für verschiedene Formen und Größen von Bauteilen. Es eignet sich besonders gut zum Versiegeln von Bauteilen mit unregelmäßigen oder konturierten Oberflächen. Bei Bauteilen mit Formschluss oder Schnappkonstruktion kommt mechanisches Pressen zum Einsatz. Bei dieser Methode werden Komponenten mithilfe mechanischer Kraft zusammengepresst und so dichte und sichere Verbindungen hergestellt. Das mechanische Pressen ist präzise und wiederholbar und gewährleistet eine gleichbleibende Montagequalität bei gleichzeitiger Wahrung der Materialintegrität. Es eignet sich für Anwendungen, bei denen eine Demontage oder Wiederverwendbarkeit von Komponenten erforderlich ist, und bietet robuste Dichtungen, ohne die strukturelle Integrität zu beeinträchtigen.

Qualitätskontrollprüfungen: Während des gesamten Montageprozesses integriert die Maschine fortschrittliche Sensoren, Bildverarbeitungssysteme und automatisierte Inspektionswerkzeuge, um die Ausrichtungsgenauigkeit und die Integrität der Dichtungen zu überwachen: Näherungssensoren und Positionsgeber liefern Echtzeit-Feedback zur Positionierung und Ausrichtung der Komponenten. Sie erkennen Abweichungen von vorgegebenen Toleranzen, veranlassen Anpassungen oder stoppen den Montageprozess, um zu verhindern, dass fehlerhafte Einheiten weitergeführt werden. Hochauflösende Kameras und Bildverarbeitungsalgorithmen überprüfen die Siegelqualität und erkennen optische Mängel wie Fehlausrichtungen, Risse oder Unregelmäßigkeiten in der Siegelbildung. Bildverarbeitungssysteme stellen sicher, dass jede zusammengebaute Sprüheinheit vor dem Verpacken und Verteilen den kosmetischen Standards und Funktionsanforderungen entspricht. Bei der Qualitätskontrolle festgestellte fehlerhafte Baugruppen werden mithilfe pneumatischer Antriebe oder Roboterarme automatisch aus der Produktionslinie ausgesondert. Dadurch wird verhindert, dass fehlerhafte Produkte in die Lieferkette gelangen, und die Produktqualität und der Ruf der Marke bleiben erhalten.

Einstellbarkeit und Flexibilität: Die Montagemaschine ist auf Vielseitigkeit und Anpassungsfähigkeit ausgelegt, um sich ändernden Produktionsanforderungen und unterschiedlichen Kundenanforderungen gerecht zu werden: Modulare Komponenten und austauschbare Werkzeuge ermöglichen eine schnelle Neukonfiguration für verschiedene Sprühgerätedesigns, -größen und Produktionsmengen. Werkzeugwechsel werden optimiert, um Ausfallzeiten zu minimieren und die betriebliche Effizienz zu maximieren. Einstellbare Parameter wie Zykluszeiten, Druckeinstellungen und Temperaturkontrollen sorgen für optimale Leistung bei unterschiedlichen Produktionsbedingungen. Bediener können Montageparameter feinabstimmen, um Dichtungsqualität, Durchsatzraten und Energieeffizienz basierend auf spezifischen Produktionsanforderungen zu optimieren.

Automatische Montagemaschine für Feinnebel-Kunststoffsprüher